Baena-Extremera, A. y

Granero-Gallegos, A. (2012). Desarrollo de un modelo de utilidad en descensores para deportes de montaña / Development

of a utility model in

descender for the mountain sports. Revista Internacional

de Medicina y Ciencias de la Actividad Física y el Deporte vol. 12 (48) pp.

681-698 Http://cdeporte.rediris.es/revista/revista48/artdesarrollo315.htm

Baena-Extremera, A. y

Granero-Gallegos, A. (2012). Desarrollo de un modelo de utilidad en descensores para deportes de montaña / Development

of a utility model in

descender for the mountain sports. Revista Internacional

de Medicina y Ciencias de la Actividad Física y el Deporte vol. 12 (48) pp.

681-698 Http://cdeporte.rediris.es/revista/revista48/artdesarrollo315.htm

ORIGINAL

DESARROLLO DE UN MODELO DE UTILIDAD EN DESCENSORES PARA DEPORTES

DE MONTAÑA

DEVELOPMENT OF A UTILITY MODEL IN DESCENDER

FOR THE MOUNTAIN SPORTS

Baena-Extremera, A.1 y Granero-Gallegos, A.2

1

Doctor en Educación Física. Profesor de la asignatura de Deportes de Aventura

Facultad

de Ciencias del Deporte (Universidad de Murcia, España) abaenaextrem@um.es

2

Doctor en Educación Física. Profesor de la asignatura de Actividades en el

Medio Natural

Facultad

de Ciencias del Deporte (Universidad de Murcia, España) agranero@um.es

Código UNESCO / UNESCO code: 3315.01 Tecnología metalúrgica del

Aluminio / Metallurgical Technology of Aluminum

Clasificación del Consejo de Europa / European Council Classification:

17 Otras: nuevas

tecnologías aplicadas al deporte) / Others: new technologies applied

to sports.

Recibido 7

de noviembre de 2010 Received November 7, 2010

Aceptado 27

de abril de 2011 Accepted April 27, 2011

AGRADECIMIENTOS: Al Parque de Bomberos

Sur de Granada (España), pues en la Torre de Maniobras de Técnicas Verticales

pudimos realizar las pruebas de

rozamiento. Al Dr. A. Lorca del Servicio de Cálculo Científico del CSIC, cuyo

asesoramiento permitieron realizar las pruebas y cálculos informáticos de simulación

del nuevo aparato.

RESUMEN

Los deportes de montaña constituyen unas de las

disciplinas más practicadas en el mundo, y que mayor desarrollo tecnológico han

experimentado en los últimos años, creándose materiales fabricados en su

mayoría en acero y aluminio. El objetivo de este artículo es presentar cómo se

ha diseñado y fabricado un modelo de utilidad, innovando sobre un descensor ya existente, fabricándolo en aluminio 7075 T6 y

ofreciendo una mayor utilidad que el producto anterior. Se han realizado cinco

entrevistas a expertos, y se ha utilizado el programa Catia V5 realizando las

pruebas de simulación de fuerza, soportando hasta 18 kN

en su eje longitudinal. Posteriormente, se ha probado por los expertos y se ha

comparado con el modelo en ocho existente, verificando las mejoras propuestas.

Esta innovación es menos voluminosa, menos pesada que otros descensores,

y presenta mayores utilidades de los descensores en

ocho, como un mayor rozamiento con posibilidad de graduación.

PALABRAS CLAVE: descensor, deportes de montaña, innovación,

modelo de utilidad.

ABSTRACT

Mountain sports constitute

one of the most practised and with the highest technological

development disciplines in

the world in recent years, creating materials mostly made of steel and aluminium.

The aim of this paper is to present the way a

utility model has been designed and constructed, innovating on a previously

existing “eight descender”, made of aluminium 7075 T6

and offering greater utility than the previous product. Five interviews have

been done to experts, and the program Catia V5 has

been used with simulation tests of strength, supporting up to 18 kN in the longitudinal axis. Later,

it has been proved and compared to the eight existing model by experts,

verifying the proposed improvements. This innovation is less bulky and

heavy than other descenders, and has more uses than “eight

descenders”, such as a higher friction with

possibility of graduation.

KEYWORDS:

descender,

mountain sports, innovation, utility model.

- INTRODUCCIÓN

El número de practicantes en deportes de montaña, como la

escalada, el montañismo, el descenso de barrancos, etc., está aumentando

considerablemente en la última década, contribuyendo así a incrementar el interés

científico sobre estas disciplinas (Giles, Rhodes y Taunton, 2006; Sheel, 2004;

Watts, 2004). Esto conlleva un aumento en investigación y desarrollo tanto en

técnicas como en materiales, que culminan con la creación de productos

innovadores que mejoran la seguridad y la práctica deportiva.

Una de las grandes innovaciones en la escalada fue la

llegada hacia 1940 de materiales como el acero, para la construcción de

mosquetones y el desarrollo posterior de otros elementos como los seguros

fijados permanentes (España-Romero et al., 2009) como los spits (tacos

autoperforantes). Estos materiales hicieron que este deporte se desarrollara a

nivel mundial, ofreciendo la posibilidad de conquistar por primera vez en la

historia del ser humano, las grandes paredes de caliza de los Alpes Orientales,

aumentando aún más el interés científico por esta disciplina. Sin embargo,

debido a la escasez de este material durante la Segunda Guerra Mundial, Bill

House, un escalador del equipo de desarrollo de material del ejército

estadounidense, colaboró con la empresa Alcoa

para producir los primeros mosquetones de aleación de aluminio (S-T 24). Este

aluminio, presenta una baja densidad y resultó ser tres veces más ligero que

los mosquetones de acero ya existentes llegando a una resistencia similar, por

lo que el resto de elementos de la escalada comenzarían a trabajarse en este

metal. Actualmente, la mayoría de los modelos de descensores, mosquetones y

demás piezas metálicas propias de estos deportes, están fabricados en aleaciones

de aluminio, sometidos como explican Schubert (2007), a un tratamiento térmico para

aumentar varias veces la resistencia de su aleación. Todo este proceso de

calentamiento y enfriamiento, si se realiza correctamente, nos da como

resultado la aleación T6, siendo uno de los procesos más utilizados por

conseguir una gran resistencia (Toledano et al., 2010).

Como se puede apreciar, el

desarrollo tecnológico en multitud de deportes está haciendo de éstos

disciplinas más seguras en las que el deportista pueda mejorar su rendimiento

(Schad, 2000). Entre la tecnología desarrollada, y en la que nos vamos a

centrar, se encuentran los descensores, que son los materiales más utilizados

en la escalada y en el alpinismo. Los descensores son aparatos que sirven para

descender por una cuerda para hacer rapel, y a veces para asegurar a un

compañero, utilizándolo como freno en caso de caída (Peter y Peter, 1990; Long,

1997). El principio básico de todos los descensores es pasar

la cuerda por el aparato para establecer una fuerza de fricción que permita

contrarrestar la velocidad de descenso o detener la caída del escalador. Las

fuerzas de frenado de los descensores comunes están entre 1.0 y 3.0 kiloNewton

(kN, donde 1kN es igual a 100 daN ó a

Hoy en día, los elementos metálicos, como mosquetones y

descensores son parte de los Equipos de Protección Individual (E.P.I.) de

bomberos, alpinistas, trabajadores e, incluso, de guardia civil, regulados por

la normativa 89/686/C.E.E., donde en su tercera categoría se incluyen estas

piezas metálicas. Según Bianchi, Gallo, Mantovani y Zappa (2003), el diseño y

fabricación de los E.P.I. de tercera categoría está sujeta por ley a una serie

de exigencias muy severas, que la marca fabricante debe tener en cuenta para

obtener la certificación de Conformidad Europea (C.E.) otorgada por un

organismo de control autorizado. La marca C.E. distingue los materiales y los

dispositivos certificados según las directivas europeas, donde las relativas

normas de referencia no constituyen una marca de calidad, sino un testimonio de

conformidad según las pruebas de resistencia.

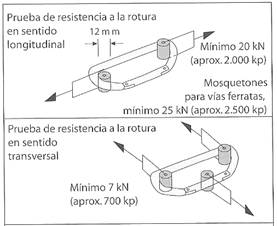

Para entender las pruebas que se realizan para su

normalización, vamos a explicarlas y así podremos comprender la fuerza que se

genera para romper cualquier material de escalada.

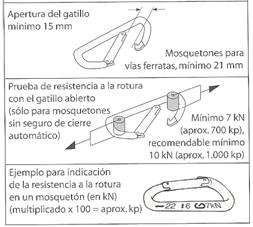

Fuerza de choque

La fuerza de choque es el tirón que se transmite al

alpinista (que cae) en el momento de la detención de la caída. Se trata de la

fuerza residual que no se dispersa en los roces ni en los diversos elementos de

la cadena de seguridad (Creasey, Banks, Gresham y Wood, 2008; Luebben, 2007).

La Unión Internacional de

Asociaciones de Alpinismo (U.I.A.A.) realiza pruebas de fuerza de choque a las

piezas metálicas con una cuerda bloqueada (el caso más duro). Si se utiliza una

cuerda estática en escalada, en caso de una caída del escalador, se superaría

el límite de seguridad fisiológico por efecto de una deceleración demasiado

fuerte; tal límite fisiológico ha sido fijado en 15 veces el peso corporal de

una persona, que considerando un peso estándar de

Figura

1.

Fuerza de choque (según Bianchi et al., 2003, p.17)

Tabla

1.

Fuerzas de Choque.

|

|

Caso A |

Caso B |

Caso C |

Caso D |

|

Caída del escalador |

|

|

|

|

|

Long. cuerda dinámica |

5m |

5,2m |

9m |

1m |

|

Factor de caída |

2 |

1.9 |

1.1 |

4 |

|

Fuerza de choque piezas metálicas del

escalador |

8kN |

7.5kN |

5kN |

16kN |

|

Fuerza de choque piezas metálicas del

anclaje |

8kN |

14.5kN |

12kN |

16kN |

Como podemos apreciar, en el caso A el

escalador cae

Test de rotura de piezas metálicas

El Comité Europeo de Normalización especifica que los

materiales, como por ejemplo los mosquetones, deben resistir un mínimo de kN,

regulado por la normativa EN 12275. Estas piezas deben soportar al menos 20 kN

de carga longitudinal con el gatillo cerrado. Esta cifra se basa en el límite

de 12 kN impuesto sobre las cuerdas de escalada. El Comité Europeo de

Normalización exige una resistencia mínima con el gatillo abierto de 7 kN,

aunque ya algunos de las nuevas versiones de mosquetones soportan hasta más de

10 kN con el gatillo abierto. Los mosquetones también se someten a una carga

transversal de al menos 7 kN en los test de resistencia.

Como explican Schubert y Stückl

(2007), en cada test se aplica una carga, que se aumenta en una proporción

controlada hasta que algo cede, a menudo de forma explosiva. La carga está

sujeta por dos tornillos de acero engrasados de

|

|

Figura

2.

Test de rotura de mosquetones (Schubert y Stückl, 2007, p.85).

Es destacable, además, que el perfil

transversal de los mosquetones y de otras piezas metálicas, incluidos los

ángulos donde se apoya la cuerda, no están contemplados en la normativa. Si

antes lo habitual era un grosor de aluminio de

En el caso de los descensores, y tal y como recogen

Marbach y Torute (2003), según sus características pueden no estar sujetos a

ninguna norma obligatoria. Por ejemplo, si disponen de capacidad autobloqueante

deberían respetar la norma EN 341, que hace referencia a dispositivos de

descenso para salvamento con esta capacidad. Existen varios modelos de

descensores, y muchos de ellos con ciertas ventajas de usos y ciertos

inconvenientes, como más adelante veremos. Nosotros, concretamente, nos vamos a

situar en los descensores sin capacidad bloqueante, que no exigen el

cumplimiento de ninguna normativa U.I.A.A. o C.E., intentando solventar los

inconvenientes de algunos aparatos ya existentes como el descensor en ocho. Por ello, el objetivo principal del presente

trabajo es explicar el análisis realizado para diseñar y crear un nuevo

descensor, con capacidad de soportar un mínimo de 12 kN en su eje longitudinal

(que sería el máximo soportado por una cuerda, tal y como se indicó

anteriormente) y que ofrezca más ventajas en su uso que el citado descensor en ocho. Este nuevo diseño, está enfocado

para diferentes deportes y actividades de montaña, estando más destinado al

descenso de barrancos y rapel, y pudiéndose utilizar en escalada y

espeleología.

2. MATERIAL Y MÉTODOS

A continuación se detalla cómo se ha llevado a cabo el diseño

y patentado de un nuevo material de escalada, fabricado en una aleación de

aluminio. La idea de esta innovación surgió debido a la necesidad de crear un

nuevo descensor para cuerda, con utilidades parecidas conocido ocho, pero con una mayor versatilidad.

El ocho es un descensor con esa

forma, por el cual la cuerda pasa a través de él infringiendo un rozamiento que

ayuda al escalador a descender por ella (Figura 3).

Figura

3. Descensor

en ocho y su posición en técnicas de

descenso.

El ocho es una pieza metálica de aluminio y se puede considerar como

el descensor más vendido en el mundo. Es barato, versátil y con muchas

posibilidades, aunque también algunos inconvenientes, como por ejemplo:

- Para introducir la cuerda por él es necesario sacar el

aparato del mosquetón, lo que conlleva posibilidades de pérdida y caída.

- No es un aparato válido cuando la persona que desciende

ejerce mucha fuerza hacia la dirección de la caída (por llevar una mochila con

material pesado, un herido o incluso el agua de una cascada a varios metros que

cae encima del deportista). En este caso, el rozamiento de este aparato no

sería suficiente.

- Debido a que el rozamiento es pequeño, tampoco está

aconsejado para grande rapeles.

- Presenta algunos inconvenientes para el montaje de

cabeceras de rapeles.

A partir de estas necesidades, las

cuales ya han ocasionado muchas caídas y muertes de deportistas a lo largo de

la historia, creímos conveniente mejorarlo con una nueva innovación, que

pasamos a describir.

2.1. Diseño del material

Con el fin de solventar estos problemas, se creyó

conveniente crear un “oreja” más al

descensor en ocho, con una angulación

de 102º calculada según el grado de obtenido en laboratorio para la posición

desembragable estándar con dos ochos. Entre las nuevas utilidades del diseño de

utilidad, podemos destacar que:

- Es posible instalar un bloqueador, tipo Shunt de la

marca Petzl.

- Ofrecer una graduación en el rozamiento del descenso,

aumentando su intensidad según la posición de la cuerda por la nueva oreja.

- Se puede utilizar como un ocho normal, pero con la

peculiaridad de no tener que sacarlo del mosquetón para introducir la cuerda,

con lo cual, se evita que se pueda perder por caída.

- Además, tiene la forma idónea para el montaje

desembragable (el método más seguro) de cabeceras en descenso de barrancos, uno

de los deportes más practicados en todo el mundo.

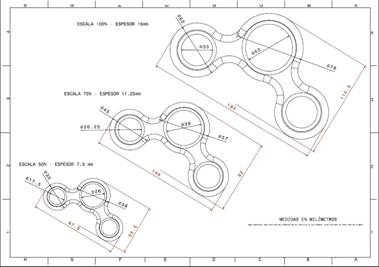

A partir de este momento, se realizó el siguiente diseño,

en tres tamaños diferentes, para que varios expertos pudieran dar su opinión

sobre el más idóneo (Figura 4). Una de las premisas a tener en cuenta en el

diseño, era el diámetro interior de las circunferencias, ya que la

circunferencia mayor, debía tener el tamaño necesario para rapelar en doble con

cuerdas como máximo de

Figura

4.

Diseño a diferentes escalas del nuevo descensor.

2.2. Entrevistas a expertos

Una vez diseñada la forma, se procedió a realizar cinco entrevistas

con profesionales de la materia. En primer lugar, se realizó un esbozo de

entrevista estructurada, puesto que se planteó una guía de preguntas

específicas previamente establecidas (Colas y Buendía, 1994). Posteriormente,

para optimizar el contenido de la entrevista, tanto del punto de vista

científico como del argot empleado, se discutieron las preguntas en

colaboración con dos expertos escaladores ajenos a los entrevistados, hasta

confeccionar el guión final.

En relación al procedimiento, tres de las entrevistas se

llevaron a cabo con probadores profesionales de diversas marcas de material

deportivo de escalada a nivel mundial, para tener en cuenta sus opiniones y

versiones sobre las posibles utilidades del aparato. Las mismas se realizaron entre

los meses de enero y junio de 2010, de manera que cada experto no conocía de

antemano el motivo de la entrevista (para evitar posibles sesgos) ni tenía

constancia que otros expertos serían preguntados. Cada entrevista duró entre 50

minutos y una hora, y fueron grabadas en privacidad. Durante ese tiempo, cada

experto pudo tener en sus manos los planos (Figura 4), un descensor en ocho y

una cuerda de escalada. Durante los siguientes 15 minutos, se le preguntó al

experto sobre las utilidades y los inconvenientes del descensor en ocho. Posteriormente, se le presentó el

prototipo del modelo nuevo a escala 1:1 (en relación con las dimensiones reales

del ocho) y sus utilidades, para que

pudiera comparar y dar su opinión sobre las posibilidades reales del aparato.

Todos los comentarios fueron recogidos en un cuaderno de notas y posteriormente

transcritas verbatim fielmente (Morse,

2007), para las futuras revisiones.

Una vez abalado por los expertos en la materia, se

procedió a realizar las otras dos entrevistas a deportistas de alto nivel. La

primera se llevó a cabo con un deportista de alto rendimiento en escalada en el

mes de julio de 2010, con una duración de 1 hora. A este experto se le presentó

el material, sus utilidades, y se le dejó la referida muestra de escala 1:1

durante dos semanas para su utilización. Al finalizar el período de prueba, se

realizó otra entrevista personal durante una hora y media, donde nos ofreció la

información que había obtenido durante su uso en los quince días.

La última entrevista se realizó en el mes de agosto, con

un bombero experimentado en alta montaña. Se trata de un experto en escalada y

alpinismo, contando con ascensiones al Everest o Mont Blanc, entre otras. El

procedimiento seguido fue similar a la entrevista anterior del escalador

experto.

2.3. Registro en el Boletín Oficial de

la Propiedad Industrial

Obtenidas todas las opiniones, y valoradas las

sugerencias, se volvió a rediseñar la forma del nuevo descensor, quedando de la

siguiente manera y decidiéndose por una escala del 85%, respecto a la escala

1:1, con medidas similares al descensor en ocho,

pues los resultados de las diferentes simulaciones así lo recomendaron.

Figura

5.

Forma final del descensor.

Se procedió a registrar el material a través de la

concesión de un Modelo de Utilidad [nº 201000147(8)], concedido y publicado en

el Boletín Oficial de la Propiedad Industrial, de 4 de agosto de 2010.

2.4. Tipo de metal y procedimiento de

simulación

El siguiente paso en la elaboración de esta innovación,

consistió en realizar simulaciones por ordenador, con diferentes materiales,

para intentar ver las propiedades más adecuadas según nuestras necesidades y

las especificadas por los expertos. Una vez analizadas las diferentes

posibilidades de metales, se decidió utilizar el Aluminio 7075 T6. Este

material ha sido muy utilizado en la industria aeroespacial (Badía, Antoranz,

Tarin, Simón y Piris, 2004; Gil, Jiménez, Castro, Puchi-Cabrera y Staia, 2008)

debido a su gran resistencia mecánica y su bajo peso, y el cual presenta las

siguientes características (Tablas 2, 3, 4).

Tabla

2.

Características del Aluminio 7075 T6.

|

Material |

Módulo

de Young (GPa) |

Coeficiente

de Poisson |

Densidad |

Rendimiento |

Coeficiente

de expansión térmica |

|

ALUMINIO 7075 T6 |

72 |

0,35 |

2,8 g_cm3 |

480MPa |

2,36e-005_Kdeg |

Tabla

3.

Composición química del Aluminio 7075 T6.

|

% |

Si |

Fe |

Cu |

Mn |

Mg |

Cr |

Zn |

Ti |

|

Otros |

Al |

|

Min Max |

0,40 |

0,50 |

1,20 2,00 |

0,30 |

2,10 2,90 |

0,18 0,28 |

5,10 6,10 |

0,20 |

Zr + Ti 0,25 |

0,15 |

Resto |

Tabla

4.

Propiedades mecánicas del Aluminio 7075 T6.

|

|

|

|

|

|

Dureza |

|

|

Estado |

Carga

de rotura Rm N/mm2 |

Límite

elástico Rp 0.2 N/mm2 |

Alargamiento

5.65

V So |

Resistencia

de la Cizalladura N/mm2 |

Brinell

(HB) |

Vickers |

|

0 |

280 |

150 |

10 |

- |

- |

- |

|

T6 |

540 |

480 |

11 |

330 |

145 |

157 |

En primer lugar reseñar que, una vez seleccionado el

material por sus propiedades, se trabajó con el programa Catia V5 desarrollado

por Dassault Systems y distribuido por IBM, por ser el programa más utilizado

en la concepción y diseño de nuevos productos. Según Fernández (2005), este

software permite diseñar una pieza metálica en tres dimensiones, definir

interactivamente las operaciones de mecanizado a realizar sobre el stock

inicial, y generar un programa de control numérico en lenguaje APT (Automatically Programmed Tooling; es decir,

lenguaje de alto nivel para la definición de operaciones de mecanizado en

control numérico). Además, este software es un programa de diseño integral,

que abarca el CAD/CAM/CAE/KBE/PDM

(Diseño/Mecanizado/Cálculo de Elementos Finitos/ Gestión del

conocimiento/Gestión del producto), permitiéndonos realizar las simulaciones

necesarias.

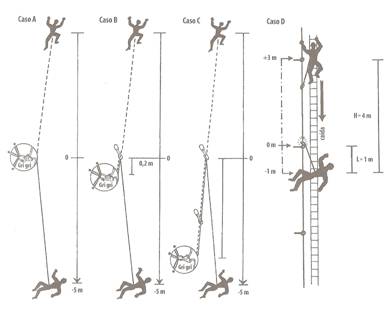

2.5. Comparación con otros descensores

Para poder realizar comparaciones con otros descensores existentes, se ha realizado una prueba de rozamiento

en la Torre de Maniobras de Técnicas Verticales del Parque de Bomberos Sur de

Granada (España) (Figura 6), comparando nuestra invención con otros descensores de su gama, como el ocho normal y el más parecido a nuestra invención, el SFD8. Esta prueba ha consistido en

realizar 10 caídas libres de un peso de

|

|

|

|

Figura

6.

Prueba de rozamiento del descenso en ocho (izq.) y de la innovación (dcha.) |

|

3. RESULTADOS Y DISCUSIÓN

Con respecto a los resultados obtenidos en las

entrevistas, los tres expertos primeros mostraron su sorpresa e interés (Experto 2, “Me parece muy atractiva la forma, tendría que probarlo, pero a simple

vista parece tener muchas utilidades”) por el nuevo producto, puesto que

solventaba los problemas que el descensor en ocho

presenta normalmente.

Experto 1: “Sí,

sí, sí, efectivamente, si introducimos la cuerda por el aro grande y lo pasamos

por la otra oreja, no tendríamos obligatoriamente que desengancharnos en el

descenso, lo cual es una utilidad muy interesante”.

Experto 2: “Bien,

es posible que tal y como puedo ver en las utilidades que me planteas,

efectivamente estaría bien diseñado para una cabecera en rapel desembragable,

algo que el ocho normal dificulta”.

Experto 3: “Mi

duda surge cuando quiera darle más rozamiento, porque con el ocho normal debes

realizar una técnicas que no sé si conoces, que se llama Vertaco;

en cambio, con este aparato queda claro que puedes poner y quitar rozamiento

durante el descenso, sin tener que desmontar el descensor.

Me parece muy buena idea”.

Además, los cinco expertos coincidieron al sugerirnos la

fabricación del aparato a una escala menor del tamaño original que les habíamos

proporcionado (escala 1:1, de la Figura 4). A esto hay que añadirle, que los

dos últimos creyeron ideal reducir el peso del aparato (Experto 5: “En nuestro

trabajo, al igual que en escalada y alpinismo, es fundamental reducir el peso.

Muchas empresas incluso cambian un pequeño tornillo del mosquetón de aluminio

por otro de titanio por ser menos pesado y perder unos gramos en el peso.

¡Imagínate que importante es el peso cuando arrastras 100 mosquetones en una

pared de

Los tres primeros expertos coincidieron en sugerir el

diseño del cuello de cada oreja con un tamaño menor de la escala proporcionada, de manera que de nuevo se

reduciría el peso y seguiría siendo igual de válido. Un ejemplo claro se da en

el descensor SFD8,

recientemente creado.

Asimismo, de manera unánime, los cinco concluyeron en

disminuir el tamaño de los círculos

(orificio de cada oreja), tanto el central

como el de los laterales, siempre que se permitiera en el central un diámetro

mínimo de

Para la decisión final de los parámetros de medida, se

realizaron diferentes simulaciones de deformación, aplicando las fuerzas que se

especifican en la Tabla 5:

Tabla

5.

Valores del método directo de computación.

|

Componentes |

Aplicación de las

fuerzas |

Reacción |

Residuos |

Magnitud relativa

de error |

|

Fx (N) |

-2.3842e-007 |

2.3760e-007 |

-8.2241e-010 |

3.3246e-0 |

|

Fy (N) |

1.8000e+004* |

-1.8000e+004 |

5.3697e-009 |

2.1707e-0 |

|

Fz (N) |

-4.0531e-006 |

4.0528e-006 |

-3.2958e-010 |

1.3323e-0 |

|

Mx (Nxm) |

-1.1475e+002 |

1.1475e+002 |

-4.0245e-011 |

1.3317e-0 |

|

My (Nxm) |

2.8355e-008 |

2.8354e-008 |

-5.6457e-013 |

1.8681e-0 |

|

Mz (Nxm) |

4.1057e-008 |

-4.0934e-008 |

1.2300e-010 |

4.0700e-0 |

La simulación ofreció ciertas

deformidades (ver Figura 7), que no roturas, por lo cual, se decidió realizar

otras pruebas hasta calcular los valores máximos de resistencia.

Figura

7.

Deformación de la pieza metálica por simulación.

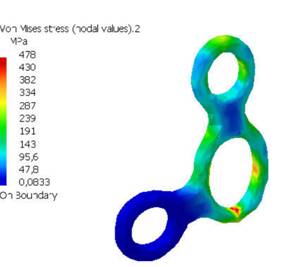

Gracias a la simulación (Figura 8) pudimos ir ajustando la

forma de la pieza para que cumpliera su función además de que resistiera sin

ningún problema los 18 kN, sin llegar al límite

elástico del material y por tanto no dejando ninguna deformación residual. Como

podemos apreciar, el límite elástico es de 478 MPa,

para el Aluminio 7075 en estado T6.

Figura

8.

Distribución de la tensión Von Misses.

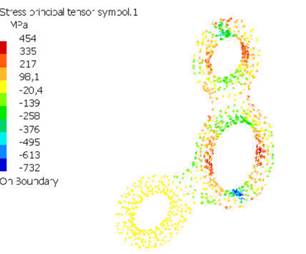

Por último, se observaron los

desplazamientos sufridos durante el esfuerzo (Figura 9). La máxima compresión

se daría en los laterales de las circunferencias por donde discurre la cuerda

en el rapel, mientras que las fuerzas del aro de anclaje del mosquetón, se

situarían en los límites permitidos, volviendo a su estado inicial al dejar de

aplicar dicho esfuerzo.

Figura

9.

Compresión y/o extensión tras aplicación de la fuerza.

Cierto es que en la fabricación de algunos de estos

materiales se sigue utilizando el acero, como ocurre en los mosquetones

simétricos para espeleología, las poleas de tirolinas,

los polipastos, etc. Actualmente, se están trabajando en diversos campos

industriales, con varios tipos de acero buscando la posibilidad de conseguir el

máximo rendimiento y prestaciones al mínimo coste de producción (Campos,

Blanco, Sicre-Artalejo, Torralba, 2008).

En la bibliografía internacional existen trabajos

relacionados con la seguridad en la escalada (Smith, 1998; Pavier,

1998), con la resistencia de otros materiales, como los mosquetones (Jackson,

2008), nudos (Brown, 2008; Diamond, 2007), empotradores y sistema de fijación (Vogwell

& Minguez, 2007), etc. Pero no existen

investigaciones en torno a los sistemas y aparatos de descenso, siendo

posiblemente la técnica más utilizada en estas prácticas deportivas. Además,

las variables que pueden influir en el descenso, como son el tipo de descensor, tipo de cuerda, metros de descenso, etc., pueden

ser condicionantes en el riesgo que una persona puede sufrir y, por tanto,

ocasionar un accidente mortal.

En relación al experimento de comparación del nuevo

modelo de utilidad con los descensores de su gama,

podemos ver claramente en la Figura 10, el aumento del rozamiento al disminuir

la velocidad de caída en la nueva invención. Es interesante ver cómo el descensor que menor rozamiento aplica es el SFD8, posiblemente debido al grosor de

su sección. En cambio, el descensor en ocho normal,

tiene una sección aproximada de 13mm, lo que conlleva un aumento del rozamiento

con respecto al anterior. Ambos aparatos, no permiten usar otra posibilidad de

rozamiento como ocurre con el nuevo modelo, pues al poder redireccionar

la cuerda de frenado, mejora el rozamiento aumentándolo con respecto a los

aparatos de su gama (ver Figura 6).

Figura 10. Diferencia de caída

de un peso de 80kgs según el descensor utilizado.

4. CONCLUSIONES

Podemos concluir afirmando que el nuevo descensor soportaría en su sección longitudinal hasta 18 kN de tracción. Esto supone un valor importante, ya que en

estos deportes, los valores en esta sección para un descensor

en ocho sería casi imposible que se diesen, por lo que estaríamos aportando una

máxima seguridad. De hecho, observando el rozamiento de la cuerda en la Figura

3, podemos apreciar como en el eje longitudinal sería imposible sufrir tanta

fuerza, pues los cálculos de test de otros materiales se realizan con un peso

normal de una persona (

Los datos de la compresión y extensión son muy fiables,

pues el mayor rozamiento se daría en el cuello

del aparato, y éste no sufre ninguna modificación. Si se quiere mejorar su

resistencia longitudinal habría que aumentar el grosor de la sección

transversal de los puntos más débiles.

En relación a otros descensores,

esta innovación presenta un peso (168 gr) menor a otros descensores,

como el Rack (470 gr), el Stop (300 gr) o el Gri-Gri (225 gr), siendo incluso

menos voluminoso que el SFD8 o el Hopf. Además,

solventaría ciertas deficiencias de otros descensores

como ya hemos comentado, pudiéndose utilizar para una cuerda e incluso para

dos, algo que no es posible con otros aparatos como el Gri-gri, el Stop o el Piraña.

Otras de las conclusiones interesantes a destacar es que

la inclusión de una segunda oreja permite que se pueda pasar la cuerda por el

aparato para descender sin necesidad que sacar éste del mosquetón de seguridad

-pues permanece anclado al mosquetón por la oreja añadida-, como suele ocurrir

con la mayoría de los descensores. De esta forma,

evitamos su posible pérdida por caída. Esto es especialmente interesante para

las empresas de turismo activo de todo el mundo, puesto que mucho material y,

por tanto, dinero, se pierde debido a la inexperiencia de los turistas al

perderlos, como por ejemplo suele ocurrir en el descenso de barrancos. En el

caso de deportistas experimentados, ahorramos en tener que utilizar una cinta express extra (y por tanto el peso y su coste) para

realizar ciertas maniobras asegurando el descensor

desde el aro grande.

El rozamiento que podemos infringir puede ser variable,

con la gran ventaja de poderse realizar las diferentes posiciones durante el

descenso (Figura 11), algo que no se puede con otros aparatos, como el Piraña. El Piraña de la marca Petzl dispone de más

posiciones de rozamiento, pero con el inconveniente de tener que elegir y poner

la cuerda en la posición que estimas según el rozamiento que se cree necesario

antes de descender, sin poder cambiar durante el rapel, si el rozamiento no es

el adecuado.

Figura

11.

Posiciones de máximo rozamiento (izq.) y de rozamiento medio (dcha).

Esta innovación presenta, además, las posibilidades de

poderse utilizar como aparato único en la instalación de cabeceras de rapeles,

con técnicas innovadoras de descenso de seguridad desembragable (Figura 12), no

apto para todos los aparatos.

Figura 12. Rapel doble desembragable.

5. REFERENCIAS BIBLIOGRÁFICAS

Badía, J.M.; Antoranz,

J.M.; Tarin, P.; Simón, A.G. y Piris, N.M. (2004).

Influencia del medio ensayo y dirección de aplicación de la carga en el

comportamiento a corrosión bajo tensiones de la aleación de aluminio 7075. Revista

de Metalurgia, 40, 436-441.

Brown, A.

(2008). The strength of

knots in dynamic climbing rope. MEng Aero-mechanical Engineering. University of Strathclyde.

Campos, M.; Blanco, L.; Sicre-Artalejo, J.

y Torralba, J.M. (2008). Aceros de baja aleación y alto rendimiento. Revista de Metalurgia, 44(1), 5-12.

Colas, P. y Buendía, L. (1994). Investigación educativa. Sevilla: Alfar.

Creasey,

M.; Banks, N.; Gresham, N. y Wood, R.; (2008). Advanced rock climbing. A step-by-step guide to

improving skills. London: Southwater.

Diamond,

W. (2007). An assessment of the strength of rope splices

and knots in sailing ropes. MEng

Aero-mechanical Engineering.

España-Romero,

V.; Artero, E.G.; Ortega, F.B.; Jiménez-Pavón, D.; Gutiérrez, A.; Castilllo,

M.J. y Ruiz, J.R. (2009). Aspectos fisiológicos de la escalada deportiva. Revista Internacional de Medicina y Ciencias

de la Actividad Física y el Deporte, 9(35)

264-298 http://cdeporte.rediris.es/revista/revista35/artescalada129.htm

Fernández, J.C. (2005). Manual

de de Catia V.5, [en línea]. Ferrol: La Coruña. Disponible en: http://

www.cisgalicia.org [Consulta:

2010, 22 de Octubre].

Gil, L.; Jiménez, L.; Castro, A.C.; Puchi-Cabrera,

E.S.; Staia, M.H. (2008). Evaluation of the effect of Ni-P

coating on the corrosion resistance of the aluminium 7075 T6 alloy. Revista

de Metalurgia, 44(1),

66-73.

Giles, L.V,

Rhodes, E.C, Taunton, J.E. (2006). The physiology of rock

climbing. Sports

Medicine, 36, 529-45.

Jackson, N.

(2008). Dynamic testing

of climbing karabiners. MEng Aero-mechanical Engineering.

Long,

J. (1997). Advanced

Rock Climbing. Chockstone Press,

Evergreen.

Luebben, C. (2007). Rock climbing anchors. A comprehensive guide.

Marbach, G. y Tourte,

B. (2003). Techniques de la spéléologie alpine.

Pont-en-Royans: Expé.

Morse, J. (2003). Asuntos críticos en los métodos de investigación cualitativos.

Medellín, Colombia: Universidad de Antioquia.

Pavier,

M. (1998). Experimental and theoretical

simulations of climbing falls. Journal

of Sports Engineering, 1, 79-91.

Peter, A. y

Peter,

Randelzhofer, P. (1997). Derzeit u¨ bliche Sicherungsgera¨te und ihre Wirksamkeit. Mitteilungen des Deutschen Alpenvereins 3, 259.

Schad, R. (2000). Analysis

of climbing accidents. Accident

Analysis and Prevention, 32(3), 391-396.

Schubert, P. y Stückl,

P. (2007). Sicherheit am Berg. Alpin-Lehrplan Band. Múnchen: BLV Verlagsgesellschaft

mbH

Sheel, A.W. (2004) Physiology of sport

rock climbing. British

Journal of Sports Medicine, 38,

355-9.

Smith, R.

(1998). The development of equipment to reduce risk in rock

climbing. Journal of Sports

Engineering, 1, 27-39.

Toledano, M.; Arenas,

M.A.; Galánm J.J.; Ramirez, L.; Borja, S.M.; Conde,

A.; Monsalve, A.; (2010). Resistencia

a fatiga de la aleación de aluminio 7075-t6 en función del tipo de ensayo y

espesor del recubrimiento. XXVII Iberian Conference on Fracture and

Structural Integrity. Porto:

Unión Internacional de Asociaciones de

Alpinismo. Safety standars,

[en línea]. Disponible en: http://www.theuiaa.org/act_risk_management.html

[Consulta: 2010, 22 de Octubre].

Vogwell, J. y Mínguez, J.M. (2007). Wire

cable failures in climbing anchors chocks. Key

Engineering Materials, (348-349), 165-168.

Referencias totales / Total references: 26 (100%)

Referencias propias de la revista / Journal's own references: 1 (3,84%)

Rev.int.med.cienc.act.fís.deporte- vol.12

- número 48 - ISSN: 1577-0354